パレタイザー

パレタイザーとは、段ボールケースをパレット上に任意のパターンで積み付ける機械です。京都製作所のパレタイザーは、コンピュータ制御により容易に積み付けパターンが設定可能。多様なニーズに対応できる豊富なヘッドバリエーションをご用意しています。また、箱型の機械形状のため非常にコンパクトで場所をとらず、安全性に優れているのも、当社パレタイザーの大きな特徴です。

京都製作所のパレタイザーへの取り組み

パレタイザーは、工場ライン新設時の全体合理化、自動倉庫を含む物流システムの自動化設備として組み込まれるケースが多く、既存設備にパレタイザー単体を追加設置するケースは比較的少ない傾向にありました。しかし、最近は前述の通り少ない人員でも従来と変わらない生産活動を実現する必要に迫られ、包装ラインの省人化に向けたパレタイザーの単体設置を検討されるケースが増えています。

既存ラインにパレタイザー追加する際、問題となるのが装置の設置スペースです。「スペースにあまり余裕のない工場でも少人化・自動化を実現したい!」 そんなお客様の要望にお応えすべく当社が開発したのが「ボックスパレタイザー」と「ケーシングパレタイザー」です。

これまでの包装ラインの自動化は「大量生産」や「高速化」をキーワードに、生産アイテムの切り替え頻度が少なく、手作業では多くの人手を必要とする工程の省人化・合理化に向けた取り組みが主流でした。また、工程別に分析すると、ピロー包装、カートナー、ケーサーなど充填工程に近く、高い処理能力が必要な前工程から進み、パレタイズ、運搬といった後工程では自動化が遅れる傾向にありました。その一方で「多品種・小ロット生産」や「低速」の包装ラインは、仮に自動化しても生産アイテムの切り替え時に発生するライン停止ロス、稼働率や生産量などを考慮するとあまり投資効果が見込めないため、フレキシブルに対応できる手作業を主軸とした生産体制を継続する傾向にありました。

しかし現在は、市況の変化、嗜好の多様性、労働人口の減少、働き方改革などを契機に「自動化」の傾向は変わりつつあります。少ない人員でも、従来と変わらない生産活動を実現するための投資、「多品種・小ロット生産」に対応できる包装機の需要増の中で、今、パレタイザーに注目が集まっています。

パレタイザー

箱型フレーム内でパレットにダンボール箱の積み付けを行う装置です。

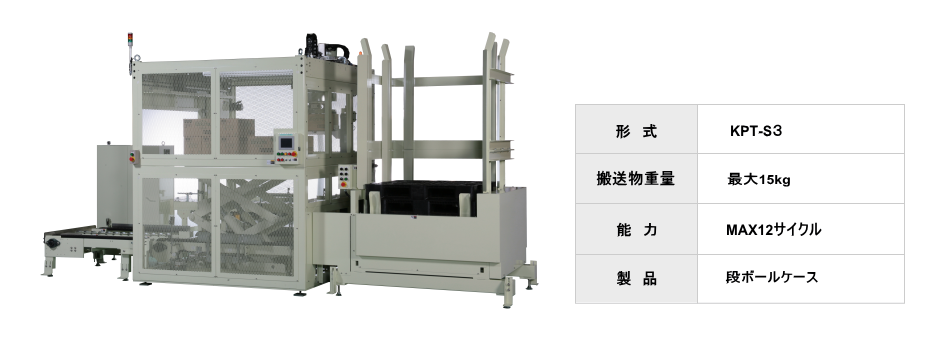

KPT-S3

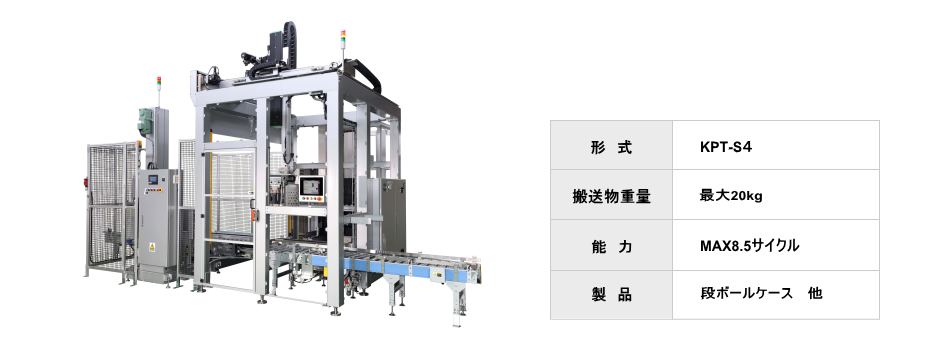

KPT-S4

①省スペース

パレタイザー本体の底面積は約2,000㎜×2,000㎜サイズのフレームに囲われており、ロボットパレタイザーのような安全対策に必要な柵は必要ありません。非常に省スペースで、これまでパレットへ手積み付けされていたスペースにも設置することができます。

②故障リスク対策

本体が小さいことでライン毎に設置が可能です。ロボットパレタイザーでは、故障が発生した場合、複数ライン分のパレタイズ工程を人手で対応するリスクを伴いますが、パレタイザーをライン毎に設置することで、故障時のリスクを分散することができます。

③オペレーターの教育が不要

ロボットを使用していないため、オペレーターの専門教育が必要ありません。

④独自の自己診断機能による保全管理

当社が独自に開発した「自己診断システム」を標準搭載。シリンダーの動作速度やバッテリーの使用時間、サーボモーターのトルク値を常時監視することで、故障リスクに備える「保全管理」を実現しました。

ケーシングパレタイザー

ケーシングパレタイザーは、ダンボール自動箱詰め装置(ケーサー)とパレタイザーを一体化した複合機です。

KCP-I

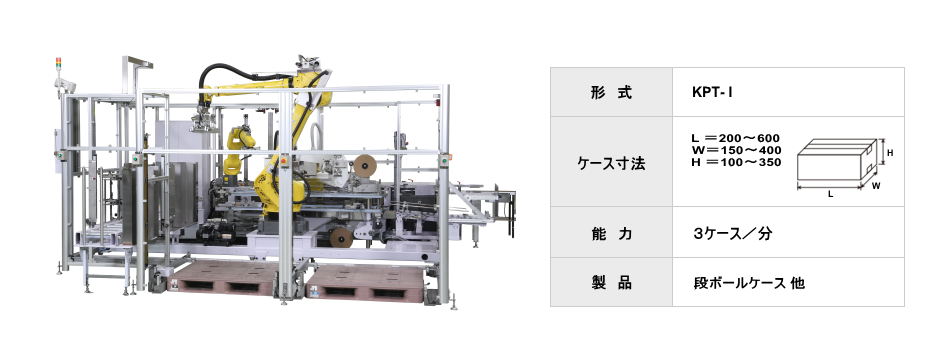

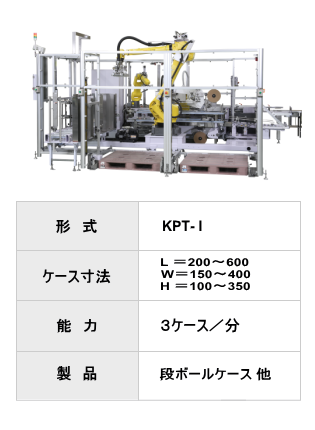

パレタイザー KPT-I

パレタイザー KPT-I

①省スペース

工場では「ダンボール箱詰め」「重量検査」「捺印・検査」「パレット積み」の工程をコンベアでつなぐという構成が一般的ですが、当社のケーシングパレタイザーは、ケーサーとパレタイザーを一体化することでラインの総長短縮を実現しました。スペースの問題でパレタイザーを単独で設置できないような場合にも対応することができます。

②安定稼働

一体化により工程間のコンベア搬送をなくす事で安定稼働を実現。ライン構成がシンプルゆえ工程間の受渡しで発生するトラブルリスクがありません。ケースの捺印面が異なるなどの理由から、工程上ダンボールケースの起立・横転等を必要とする場合も、多軸ロボットを用いてダンボールケースをハンドリングをするため、専用ユニットが必要ありません。

③優れた兼用性

ダンボールケースの製函及び封緘工程を含むケースサイズへの自動兼用機能を搭載。高い再現性と短時間の切り替えを実現しました。設備に不慣れなオペレーターの方でも、操作パネルに設定された品種を選択するだけで品種兼用が可能です。

④独自の自己診断機能による保全管理

当社が独自に開発した「自己診断システム」を標準搭載。シリンダーの動作速度やバッテリーの使用時間、サーボモーターのトルク値を常時監視することで、故障リスクに備える「保全管理」を実現しました。

製造ラインの無人化に対する取り組み

今後、少子化により深刻になる労働力減少に伴い、生産ラインの合理化は、省人化から無人化へ進むものと思われます。パレタイザーのようなパレット積み付け工程は勿論のこと、各設備への資材供給や製品搬送など、自動化する工程は更に広がってきています。ただ、人手作業の工程を織り込んで計画・建設された工場を無人化することは非常に難しく、実現にむけて、工場の増設や建屋、機械選定、運用オペレーションなど全体を見渡したトータルで緻密な設計が求められます。

当社では創業以来、培ってきた特注機を製作する技術ノウハウや新たな搬送システムノウハウ等を駆使し、業界のリーディングカンパニーとして生産ライン無人化に向けた様々な取り組みを進めています。