Episode-02 大型プロジェクト始動

2つの大型プロジェクト

「もはや戦後ではない」

ようやく日本が、戦後復興、特需景気の波に乗り高度成長への第一歩を踏み出そうとしていた昭和30年代後半。京都製作所は、輸送用裁柄(さいへい)機とマッチ関連機械の販売がようやく軌道に乗りはじめ、毎月一定の台数を生産するに至り、おぼつかない足取りながらもようやくメーカーとして、その第一歩を踏み出していました。成長の波に乗り、活気づく市況を背景に、当時の経営陣は一層の飛躍を目指すべく、2つの大型開発プロジェクトに着手します。それが、後に京都製作所の基盤を築き、大きな飛躍を遂げることになる「連続自動マッチ製造機」と「たばこ用段ボール箱詰機」なのです。

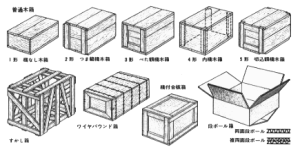

当時の流通事情

昭和30年代は、この非効率的な「通い箱方式」を、段ボール箱による「ワンウェイ」方式へ切り替え始めた、近代流通の黎明期でもあったのです。当然、専売公社でも箱詰め作業の合理化を推進すべく、自動段ボール箱詰機の導入を計画します。京都製作所はこの情報をいち早くキャッチし、ただちに開発に着手します。

暗中模索

勇んで開発に着手した技術者達でしたが、プロジェクトスタート直後からつまづきます。

国内に前例がないこの自動化機械は、当時の(京都製作所が保有する)技術レベルでは、到底開発できるような品物ではなかったのです。しかも、この時点ですでに専売公社では、自社研究施設と他機械メーカーとの間で、先行して開発を進めていました。この厳しい局面で、技術者達は、外国製機械の仕組・構造を徹底的に分析し、既存のシステムにはない、斬新な手法を導入することで現状打開を試みようとします。

情報インフラが整備されていない時代、それこそあらゆる手を尽くして外国製機械や最新情報等を入手し、分析を開始します。この外国製機械は、エアーシリンダーを多用した電気制御主体の、当時としては極めて斬新な構造でした。技術者達は困惑します。何故なら当時の国内の技術水準は「電気で機械を制御する」という発想自体がなかったのです。当然、エアーシリンダーや制御用電気部品など国内にはまったく存在しません。技術者達は、30本近くのエアーシリンダーを、順次動作させる電気シーケンスを徹底的に解読し、並行する形で制御基盤やエアシリンダーといった各パーツを製作してくれる工場を、全国1つ1つあたって探し出し、規格を説明、それこそ手作業で作り上げていくという、地道な作業を繰り返していきました。

もう1つのプロジェクトにも着手

一方、 ダンボール箱詰機と並行する形で、昭和37年、もうひつとのプロジェクトである「連続自動マッチ製造機」の開発がスタートします。この機械は、マッチ棒の頭に、パラフィン液と火薬を浸点、乾燥する工程を自動化するもので、マッチ生産工程の中の心臓部ともいえるもの。これが完成すれば、京都製作所が開発した一連の機械で、マッチの生産・包装・出荷行程を、全て自動化できることになり、担当技術者達の意気は益々高揚していました。しかし、彼らも又「たばこ用段ボール箱詰機」の技術者と同様、プロジェクトスタート直後から苦闘することになります。

当時の国内におけるマッチ本体の生産は、マニュファクチャによる作業を主体とした重労働で、しかも熟練を要することから、慢性的な人材不足という状況下にありました。方や欧米先進諸国では既に連続自動マッチ製造機が開発され、わずか3人の作業員で、1日あたり(日本人1人当たりの生産量の)約10倍の生産を可能としていたのです。しかも品質が均等であり、両者の差は歴前でした。「この機械の普及なくしてマッチ業界の近代化はあり得ない」当時、生産システムの近代化・国産化は業界における命題であったのです。

前例のない機械

特にこの機械の主要部品である目板(マッチの軸をクランプする多孔バー)は、このマシンの性能を維持する上でもっとも重要なもので、1枚の板に1500近い孔加工を精度よく施し、さらにそれが1台の機械に1470枚使われている精密器具でした。

技術者達は、それらを1箇所づつ解析し、試作1号機にいたってはこの孔加工を、1つ1つ手作業で仕上げたのです。当時の責任者はこう回想しています。

「新入社員と寝食を忘れ取り組み、技術的課題の克服だけでなくものづくりに至るまでの幅広い守備を要求された。幾多の試練を越えて完成された大型機械の組立工揚が淀(現在の本社)に新築されて、量産に至ったときは、万感胸にせまる思いだった」

市場の評価

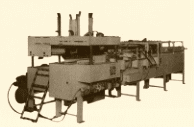

昭和38年、社運を賭けて取り組んだ大プロジェクト「連続自動マッチ製造機」と「たばこ用段ボール箱詰機」の第1号機が完成をみます。

●連続自動マッチ製造機

●たばこ用段ボール箱詰機

当時の経営陣は、試作機を開発する時点から、この市場の急速な拡大を予測し、大量生産と高度な設備を導入すべく、新工場建設のための用地買収、生産設備の新設、若手技術者の採用など、積極的な先行投資を行っていました。もし、この機械が認められなければ全ては水の泡に帰す…この2つ機械はまさに社運を賭けた、背水の陣で取り組まれたプロジェクトだったのです。