Episode-05 磁気メディアとの出会い そして…

「ソニー」との出会い ~磁気メディアへの進出~

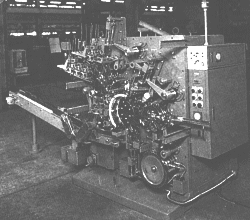

昭和40年、京都製作所は当時台頭目覚しいソニーから、このプラスティックケース詰機の開発を打診されます。この機械は、すでに欧州等で実用化されてはいましたが、同社の求める性能・レベルには程遠い仕様で、独自開発の道を模索、そのパートナーを探していたのです。ちなみに当時、実用化されていた詰機の処理能力は、1分間あた40個。しかしソニーが必要とした能力は、1分間に何と3倍に当たる120個と言う高速処理で、しかもカセットやプラスティックケースに処理中の擦過傷をつけない、というとても厳しいものでした。

当時、京都製作所は、混乱をようやく脱し始め、大手企業の包装・流通システム開発が軌道に乗り始めていました。しかし、過去の取引実績や業界の知名度等からして、ソニー側からすれば、とりあえず打診した中小企業の1社として(京都製作所に)それほど大きな期待を寄せてはいなかった、というのが正直なところでしょう。これに対し、若手技術者達は俄然発奮し特別チームを編成、孤軍奮闘することになります。そして、競合他社に打ち勝つべく、技術者達は当時としては画期的なアイデアを実用化するのです。

世界に通用する技術レベル

試行錯誤を繰り返して算出された「30度」と「28度」という絶妙な設定は、結果として見事なまでに安定した装填を実現させました。ソニーはこのユニークなアイデアを高く評価、京都製作所に対し正式な開発を依頼します。そして昭和47年、第1号機が完成、その優秀性が認められ継続オーダーが舞い込んできたのです。 「この技術であれば、世界に通用する」経営陣は、この機械の販売拡張を目指し、欧米先進国への進出を決断します。

海外戦略に立塞がる壁

当時、最高水準を誇る技術力を武器に、営業スタッフはその後も日夜セールスを展開します。しかし、彼らの思いとは裏腹に、機械がまったく売れない…大きな要因は「国民性」の壁でした。あらゆる企業が海外進出時に避けて通れない大きな課題。各国が培ってきた意識、考え方、商慣習等の相違を、例外なく京都製作所も思い知らされることになります。

海外の技術者は、京都製作所が製作した機械の高速性については高く評価したものの、最も苦心したジャミング防止機構=プラスティックケースに傷を付けない技術については、ほとんど興味を示しませんでした。何故なら、ケースはカセットを保護するもので、傷が付いても品質に影響がない、つまり、ケースに傷が付かないことに価値を見出さなかったからなのです。 その他にも、この機械が高速・高精度な処理能力を持つがゆえ、海外生産ラインのスピードとのバランスが取れない等といった問題が複雑に絡み合い、海外戦略は思うように進展しませんでした。逆に言えば、このことは、いかに当時のソニーの生産技術力が優れていたかを物語るエピソードといえるかもしれません。

結局市場は何を求めたか

しかし市場=消費者は、より高品質なもの、すなわちそれを裏打ちする高水準な技術を求めていました。ソニーをはじめ日本の各メーカーはさらに高性能な機械の開発を求め、技術者は、その要望に確実に応えていきました。そして、この「カセットケース詰機」は世界市場を席巻するにいたるのです。その後、何回かのモデルチェンジを経て、ソニー、TDK、富士写真フィルム工業、日立マクセル等そうそうたるトップメーカーへ、当初の予測をはるかに上回る台数を納品。さらに、8ミリビデオテープ、3.5インチフロッピーディスクなど、様々な応用機種を開発し、技術スタッフは各社のあらゆる合理化技術の課題に応えていきました。

磁気メディア業界は、他に例がないほど接術革新が目覚しく、ビデオテープ、フロッピーディスク、8ミリビデオ、CD、MD、DVDなど、次々と新製品が登場。京都製作所は、その都度、各社が求めている包装機械、流通機構の合理化システム開発の一翼を担っていきました。

トイレットペーパーがなくなる日

昭和48年秋、どの家庭でもトイレットペーパーや洗剤を買うため、我先にスーパーや商店街に押寄せ、市場は大パニック状態となります。高度成長を続けてきた日本に襲いかかったオイルショックは、初めて経験する低成長時代の到来であり、景況感は一挙に冷え込みます。事態はますます深刻化し、家庭必需品は一時、政府統制下に置かれ、総需要抑制という徹底した緊縮財政と、金融の引き締め策が併わせて断行されるなど、法的措置を含めたあらゆる施策が取られます。広告塔のネオンがいっせいに消え、テレビも午後11時を持って放映を休止。大不況ムードが日本全体を覆ったのです。

包装機械業界においても初めてのマイナス成長を記録。京都製作所も例外ではなく、オイルショックはあらゆる面で深刻な影響を与えました。マッチとたばこの仕事が激減し、民間市場に施策を転換、社内混乱を脱し、ようやく明るい兆しが見えてきた折の、未曾有の不景気。この苦境をいかに脱出するか…経営陣は大きな舵取りを迫られることになります。

京都製作所のサバイバル戦術

一方、他の産業界では、この猛烈なインフレの対抗策として、徹底的な合理化を推し進めます。人件費、原材料費、エネルギーコスト等々、これまでのような省力化一辺倒ではなく、省人・省資材・省エネルギー化を同時に果たす大規模なリストラ施策の断行、これは特に各業界におけるトップ企業、一流企業ほどその意識が顕著でした。これらの企業はいずれも、インフレによるコストアップを克服し、あわせて同業他社との激しい競争に勝ち抜くため、各々独自の合理化施策を実施していました。

大きな市場転機を迎えつつあるこの時代、大きな舵取りを迫られた京都製作所は、ここで大きな決断を下します。それは「トップ企業、一流企業の合理化需要に特化する」という事業戦略。すなわち、これは、

既存の技術では満足できない、各社各様の合理化・省力化機械・システムを開発する

各社が求めるどのような無理難題に対しても、決して「NO」とは言わない

という姿勢を貫くものでした。技術者にとっては、非常に厳しい、しかし最もやりがいのある選択であったといえるかもしれません。「一流企業の便利大工に徹する」といわれたこのサバイバル戦術を、当時のスタッフ達は支持します。実際、ヤクルト、花王、ソニーといった一流企業が求める、高水準、高レベルの要請に応えた実績が、彼等の糧になっていました。

方針が定まると、合理化意欲の旺盛な企業に照準を絞り込んで積極的な営業を展開、苦心の末、徐々に受注を獲得するに至ります。受注先はいずれも一流企業ばかり、外見的には華やかで、世間は京都製作所の事業戦略を高く評価します。しかし、各社から持ち込まれた案件は、いずれも極めて難易度が高いものばかりで、とても一筋縄でいくような代物ではなかったのです。技術スタッフは自分達の能力・経験不足を改めて思い知らされます。そして、予算、納期、性能水準など様々な制限が、今までにも増して厳しく求められていったのです。